|

Сварка ленточных пил, ленточные пилы |

|

|

| Основные способы контактной стыковой сварки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Авторы: Чайка В.Г., к.т.н., Волохатюк Б.И., Чайка Д.В., инженеры (г. Киев)

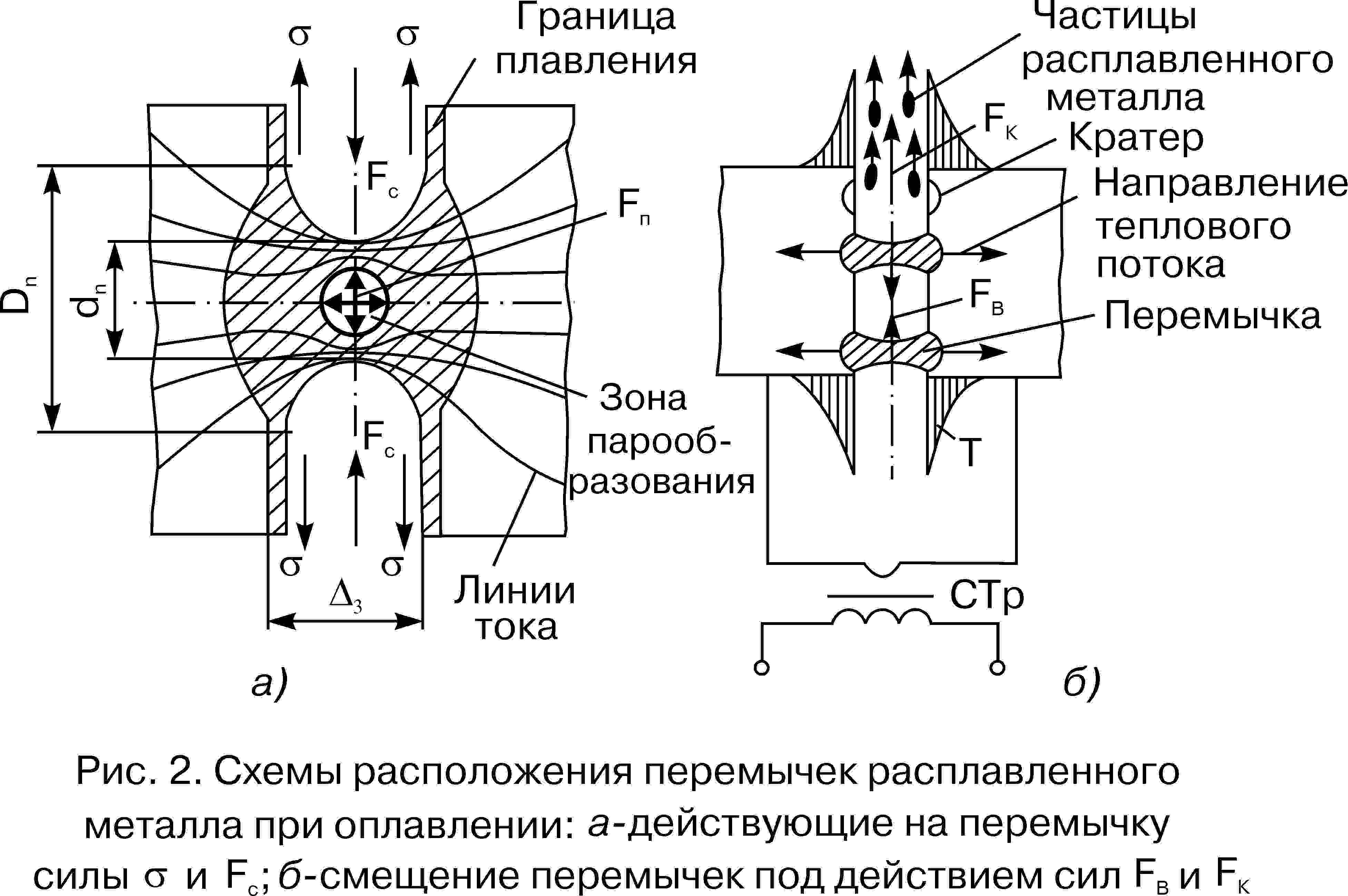

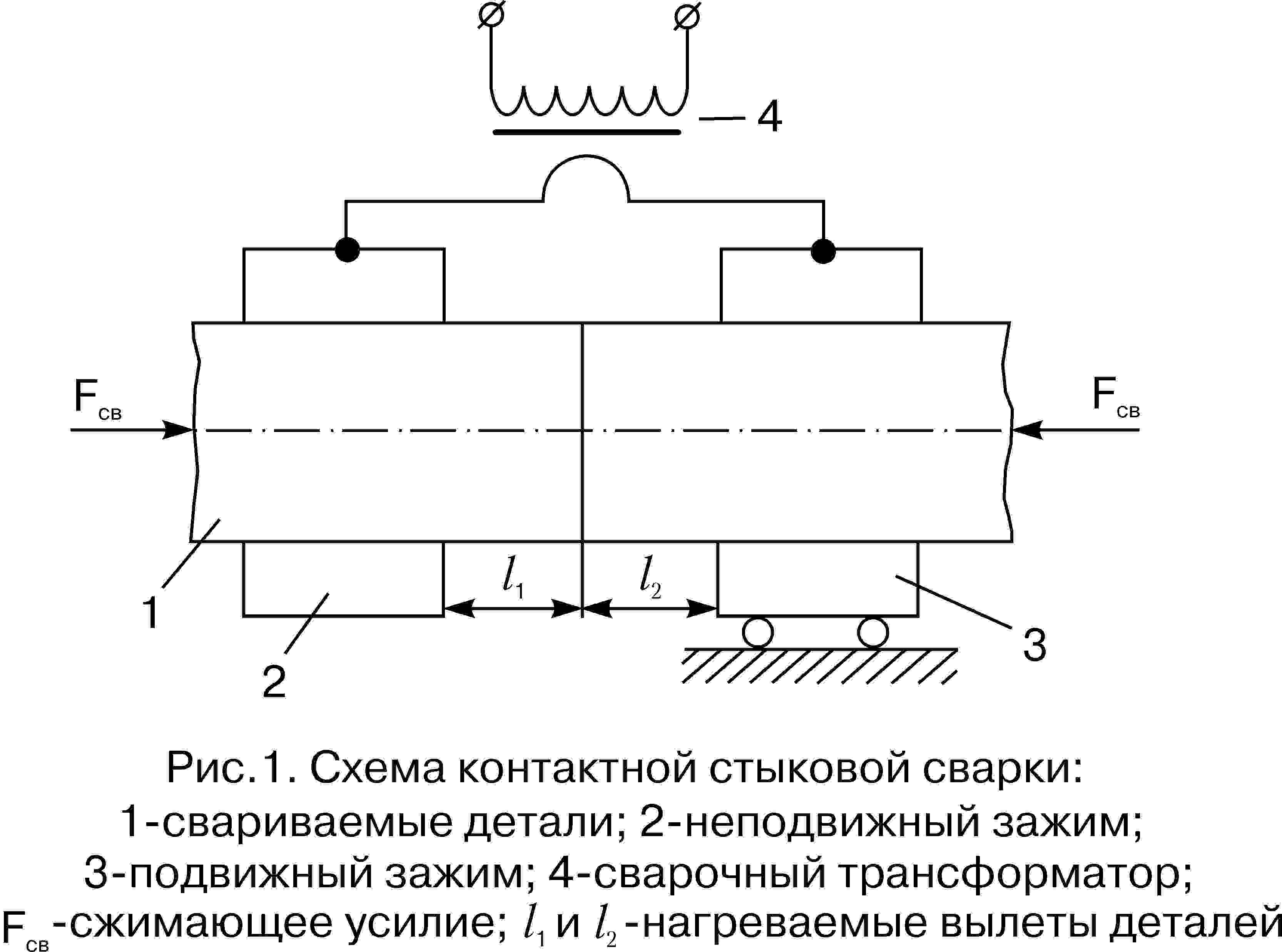

ОГЛАВЛЕНИЕ 1. Основные способы контактной стыковой сварки. 2. Контактная стыковая сварка сопротивлением. 3. Машины для контактной стыковой сварки сопротивлением. 4. Причины низкого качества сварки пил сопротивлением. 5. Контактная стыковая сварка оплавлением. 6. Скорость оплавления. 7. Устойчивость оплавления. 8. Параметры режима контактной стыковой сварки оплавлением. 9. Дефекты соединений и причины их образования. 10. Контроль качества сварных соединений. 11. Машины для контактной стыковой сварки оплавлением ленточных пил. 12. Основные особенности разработанных машин. 13. Технические данные машин для контактной стыковой сварки оплавлением «Чайка». Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э. Томпсон предложил стыковую сварку сопротивлением. В1887 году русский изобретатель Н.Н.Бенардос запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и ее сплавов, стали наиболее широко распространенными способами контактной сварки. Современные способы контактной сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка - термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия. Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной сварки, когда детали соединяются в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке по всей площади сечения. Детали 1 (рис.1) устанавливают в токоподводящих зажимах 2 и 3, один из которых, например, зажим 3 подвижный и соединен с приводом усилия сжатия машины. Сварка состоит из двух этапов – нагрева торцов деталей и их осадки.  Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца): Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R = 2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk - контактное сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ, длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки - контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии. Контактная стыковая сварка сопротивлением. При сварке сопротивлением детали предварительно сжимают с заданным усилием Fсв и включают сварочный трансформатор 4. По ним протекает сварочный ток и происходит постепенный нагрев стыка до температуры, близкой к температуре плавления. Под действием приложенного усилия Fсв происходит осадка - детали деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение. Сварочный ток выключается в процессе осадки. При стыковой сварке сопротивлением контактное сопротивление Rк из-за малого давления в торцах относительно велико. Однако при нагреве до 600…700 оС оно практически исчезает, и дальнейший нагрев деталей осуществляется за счет их удельного электрического сопротивления. Наличие контактного сопротивления связано с ограниченностью площади электрического контакта из-за неровной поверхности деталей, а также из-за различных неэлектропроводных поверхностных образований: оксидных и гидрооксидных пленок, адсорбированной влаги, масел, продуктов коррозии, пыли и др. Поэтому фактическая площадь контакта до начала нагрева деталей значительно меньше поперечного сечения деталей. Контактное сопротивление деталей уменьшается с увеличением усилия сжатия и при зачистке контактируемых поверхностей. В первом случае увеличивается площадь контакта за счет смятия выступов, увеличения их числа и разрушения поверхностных пленок. Во втором случае происходит удаление неэлектропроводных поверхностных образований. При стыковой сварке сопротивлением контактное сопротивление оказывает решающее влияние на нагрев деталей в зоне сварки. В общем балансе теплоты доля теплоты, выделяемой на контактном сопротивлении между деталями, не превышает 10…15 %. Однако она выделяется в узкой приконтактной зоне за небольшой промежуток времени и вызывает быстрое повышение в ней температуры, которая сохраняется и после исчезновения контактного сопротивления до конца цикла сварки (зона нагрета сильнее других участков). Интенсивность тепловыделения в контакте определяется начальным давлением в торцах, которое для сталей обычно не превышает 15…30 МПа. При снижении давления интенсивность тепловыделения возрастает, но ухудшается равномерность нагрева по сечению. Кроме того малое давление в торцах деталей и большая плотность тока, необходимая для нагрева сопротивлением (значительно большая, чем при нагреве оплавлением) приводят к выплескам металла при нагреве и образованию оксидов в зоне соединения. Неравномерность нагрева деталей связана со случайным расположением участков контактирования и является основной проблемой при сварке сопротивлением. При нагреве сопротивлением таких деталей, как ленточные пилы, обеспечить распределенный равномерный контакт вдоль длины стыка практически невозможно. Это обусловлено тем, что при резке ленты ножницами невозможно подучить требуемую шероховатость и линейность реза и при установке лент в зажимы сварочной машины контакт традиционно образуется с одной стороны стыка. В процессе сварки этот участок первоначального контактирования более длительный период времени подвергается термическому воздействию и нагревается до более высоких температур. Это приводит к перегреву металла на данном участке со всеми вытекающими последствиями - ростом зерен, отложением примесей по границам зерен и др. Пластические и прочностные свойства металла данной зоны снижаются, и улучшить их высоким отпуском невозможно. Поэтому сварные соединения ленточных пил, полученные контактной стыковой сваркой сопротивлением, не имеют высокого, а главное – стабильного качества сварки. Получение равномерного температурного поля при нагреве сопротивлением ленточных пил весьма проблематично и является серьезным недостатком процесса сварки сопротивлением. Равномерность нагрева ухудшается с увеличением сечения свариваемых лент. Практика показывает, что равномерно нагреть ленту шириной более 20 мм весьма затруднительно. Поэтому рациональная область применения машин для сварки пил сопротивлением ограничивается данной шириной. Обеспечение нагрева и получение требуемого температурного поля - это только первая половина задачи. Второй половиной задачи является формирование сварного соединения в процессе пластической деформации нагретых торцов во время осадки. Благодаря пластической деформации происходит следующее: - свариваемые поверхности очищаются от загрязнений и окислов, выравнивается их рельеф; - происходит повышение энергетического уровня атомов свариваемых металлов за счет их механической активации; - свариваемые поверхности сближаются до межатомных расстояний с образованием металлических связей. На процесс образования сварного соединения при стыковой сварке решающее влияние оказывают оксидные пленки на торцевой поверхности деталей. Они затрудняют межатомное взаимодействие и препятствуют формированию прочных металлических связей. При сварке сопротивлением в процессе осадки происходит лишь частичное разрушение и удаление оксидов, что определяет относительно низкую пластичность получаемых соединений. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация металла в стыке, которая вызывает интенсивное вытеснение приконтактных нагретых слоев металла и оксидов из зоны сварки в грат. Степень деформации стыка, определяется усилием осадки. На существующих машинах для контактной стыковой сварки сопротивлением усилие осадки такое же, как и усилие при нагреве. Это обусловлено конструкцией сварочных машин. Поэтому оно может меняться в узких пределах, существенно не влияя на равномерность нагрева, на скорость и степень деформаций. Таким образом, режимы сварки лент сопротивлением регулируются в узких пределах, и улучшить технологию их сварки и заметно повысить качество соединений нет возможности. Машины для контактной стыковой сварки сопротивлением. Несмотря на невысокое качество получаемых сварных соединений, но благодаря простоте и низкой цене, машины для контактной стыковой сварки сопротивлением имеют достаточно широкое распространение. Это оправдано в тех случаях, когда к сварным соединениям не предъявляют жестких требований. На рынке предлагаются такие машины для сварки пил сопротивлением, как IDEAL BSS 016, IDEAL BSS 025, IDEAL BSS 040, IDEAL BSS 050, IDEAL BSS 060 (Германия), Griggio 5 – 30, Griggio 10 – 40, Griggio 20 – 60 (Италия), Fulgor (Италия), SM-30, SM-40, SM-60 (Китай), САКС-051, УСЛ-50 (Россия), и украинские копии старых болгарских машин САП-40, САП-50, САП-60 (г. Харьков) и Г-45 (г. Киев). Причины низкого качества сварки пил сопротивлением обусловлены следующим. Указанные выше машины - это по сути одни и те же машины, которые изначально были предназначены для сварки пил шириной до 20 мм. Такие машины не имели спроса, поскольку не обеспечивали сварку наиболее распространенных пил шириной 35 мм. Для успешной торговли такой ширины недостаточно и предприимчивые бизнесмены заказали у производителей те же машины, но с зажимами для пил шириной до 40 мм, а некоторые и до 60 мм. Благодаря этому количество продаж возросло, хотя в данной ситуации речи о стабильной и надежной сварке нет. Продавец убеждает недостаточно технически информированного покупателя и последний приобретает разрекламированную машину. При этом покупатель соблазняется ценой и мыслями о том, что часть расходов на машину он покроет, обслуживая соседей - коллег по бизнесу. Последняя идея очень быстро угасает, поскольку ни один сосед не придет в третий раз переваривать порванную по сварке пилу. Покупатель остается один на один со своей машиной и вынужденно пользуется ею, переваривая рвущиеся швы и пытаясь компенсировать вложенные в машину деньги. Высказанные мысли не направлены на рекламу разработанных нами машин, во всяком случае, не в этом наша цель. Наша цель довести до потребителя факт, состоящий в том, что не следует приобретать сварочные машины, руководствуясь соображениями дешевизны и мыслью использования <<в основном для себя>>. Если недостаточно средств для приобретения хорошей сварочной техники следует пользоваться услугами того предприятия, где эта техника есть. Иначе неотвратимо наступит момент когда <<скупой платит дважды>>- в данном случае еще и за пилы. Хочется еще раз подчеркнуть, предупредить покупателей – когда речь идет о разработке и производстве контактных машин без участия технологов-сварщиков - дело обречено на провал (в данном случае мы имеем в виду машины САП-40 – САП-60 и упомянутую ниже машину МС4). Контактные машины - очень специфическая техника и это лишний раз подтверждает высокая цена хороших, правильных машин. Контактная стыковая сварка оплавлением. При сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают с заданной скоростью. При соприкосновении деталей в образующихся отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Часть выделившегося при этом тепла безвозвратно теряется в атмосфере с брызгами металла, другая часть благодаря теплопроводности накапливается в стыке. Накопление тепла в процессе непрерывного образования и разрушения контактов – перемычек обеспечивает нагрев торцов деталей. К концу процесса нагрева на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивается скорость сближения деталей. Торцы соединяются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение - грат. Сварочный ток выключается во время осадки деталей. Основная технологическая роль оплавления заключается в нагреве деталей до образования на торцах слоя расплавленного металла и в получении соответствующего распределения температур в околошовной зоне для проведения последующей осадки и удаления расплава и оксидов. Механизм нагрева при оплавлении можно представить следующим образом. При сближении деталей при включенном напряжении между твердыми или жидкими локальными участками поверхности торцов образуются электрические контакты. Нагрев контактов происходит током большой плотности, который вызывает их быстрое плавление и образование перемычек из жидкого металла (рис.2). Перемычки мгновенно разрушатся (длительность существования перемычек не превышает 0,001...0,005 с). Поскольку детали сближаются, то взамен разрушающихся перемычек возникают новые. При этом процесс образования и разрушения перемычек происходит по всей площади поперечного сечения стыка, что обеспечивает его равномерный нагрев. Таким образом, нагрев оплавлением заключается в непрерывном образовании и разрушении электрических контактов (перемычек) в процессе сближения свариваемых торцов на величину припуска на нагрев оплавлением. Форма и размеры перемычек определяются действием двух основных противоположно направленных сил (рис.2,а): сил от поверхностного натяжения σ, стремящихся при сближении деталей уменьшить зазор Δз, увеличить диаметр перемычки dп, и электромагнитных сил Fс (пропорциональных квадрату сварочного тока), стремящихся сжать и разорвать перемычку. Сжатие перемычки вызывает увеличение в ней плотности тока и скорости нагрева. При достаточно большой плотности тока (около 3000 А/мм2 при оплавлении низкоуглеродистой стали) металл в центре перемычки переходит в парообразное состояние и происходит ее взрывообразное разрушение под действием сил Fп, [1, 2]. Давление паров в момент взрыва достигает 10…12 МПа, а температура 6000…8000 оС. Расплавленный металл выбрасывается из зазора в виде искр со скоростями, превышающими 60 м/с и ведет к укорочению деталей. Между одновременно существующими перемычками, как между проводниками с током одного направления, действуют электромагнитные силы Fв (рис.2,б), стремящиеся их сблизить и объединить. Однако из-за быстрого разрушения перемычек этот процесс обычно не успевает завершиться. Силы Fк, вызванные взаимодействием тока в перемычках с магнитным полем сварочной машины, способствуют их перемещению в искровом промежутке и выталкиванию из сварочного контура.

Количество и размер перемычек определяют величину сопротивления искрового зазора Rк, которая уменьшается с увеличением числа одновременно существующих перемычек и их сечением. Среднее значение Rк при сварке сталей оплавлением составляет 100…1500 мкОм. Сопротивление деталей в начальной стадии оплавления значительно меньше Rк и сравнительно мало влияет на нагрев деталей. К концу оплавления скорость сближения возрастает и благодаря увеличению при этом количества и размера перемычек сопротивление искрового зазора уменьшается, а сопротивление деталей 2Rд в результате нагрева несколько возрастает. Суммарное сопротивление к концу оплавления снижается благодаря большому количеству контактов и равномерному их распределению по сечению. Таким образом, при сварке оплавлением нагрев деталей происходит, в основном, за счет теплоты, выделяющейся на сопротивлении искрового зазора Rк. Доля теплоты, выделяемой в собственном сопротивлении деталей 2Rд вследствие относительно малой средней плотности тока, невелика и обычно не учитывается в тепловых расчетах.

Следует отметить еще один источник теплоты (кроме перемычек), который присутствует при оплавлении. Это дуговые разряды. В некоторых случаях при высоких значениях вторичного напряжения сварочного трансформатора, малой длительности существования перемычек, небольшой работы выхода электронов свариваемого металла и большой индуктивности контура машины они становятся дополнительным источником теплоты. Дуговые разряды возникают в периоды полного размыкания торцов благодаря тому, что запасенная в магнитном поле сварочного трансформатора энергия вызывает перенапряжение, пробой зазора и возбуждение дуги. Так при сварке деталей из алюминиевых сплавов до 50% тепловой энергии при оплавлении приходится на долю дуговых разрядов. При сварке высокоуглеродистых сталей доля тепловой энергии дуговых разрядов может составлять 3...8%.

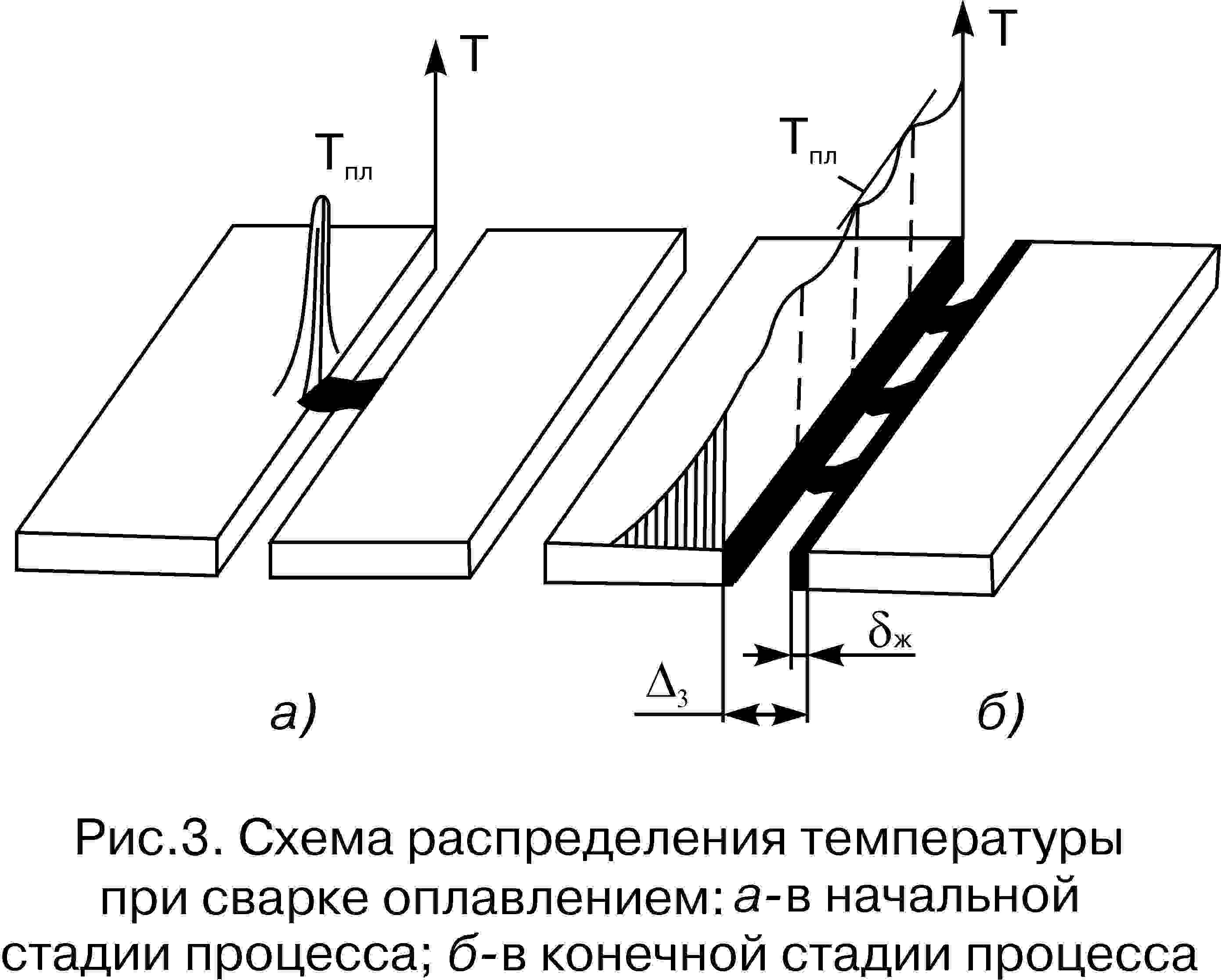

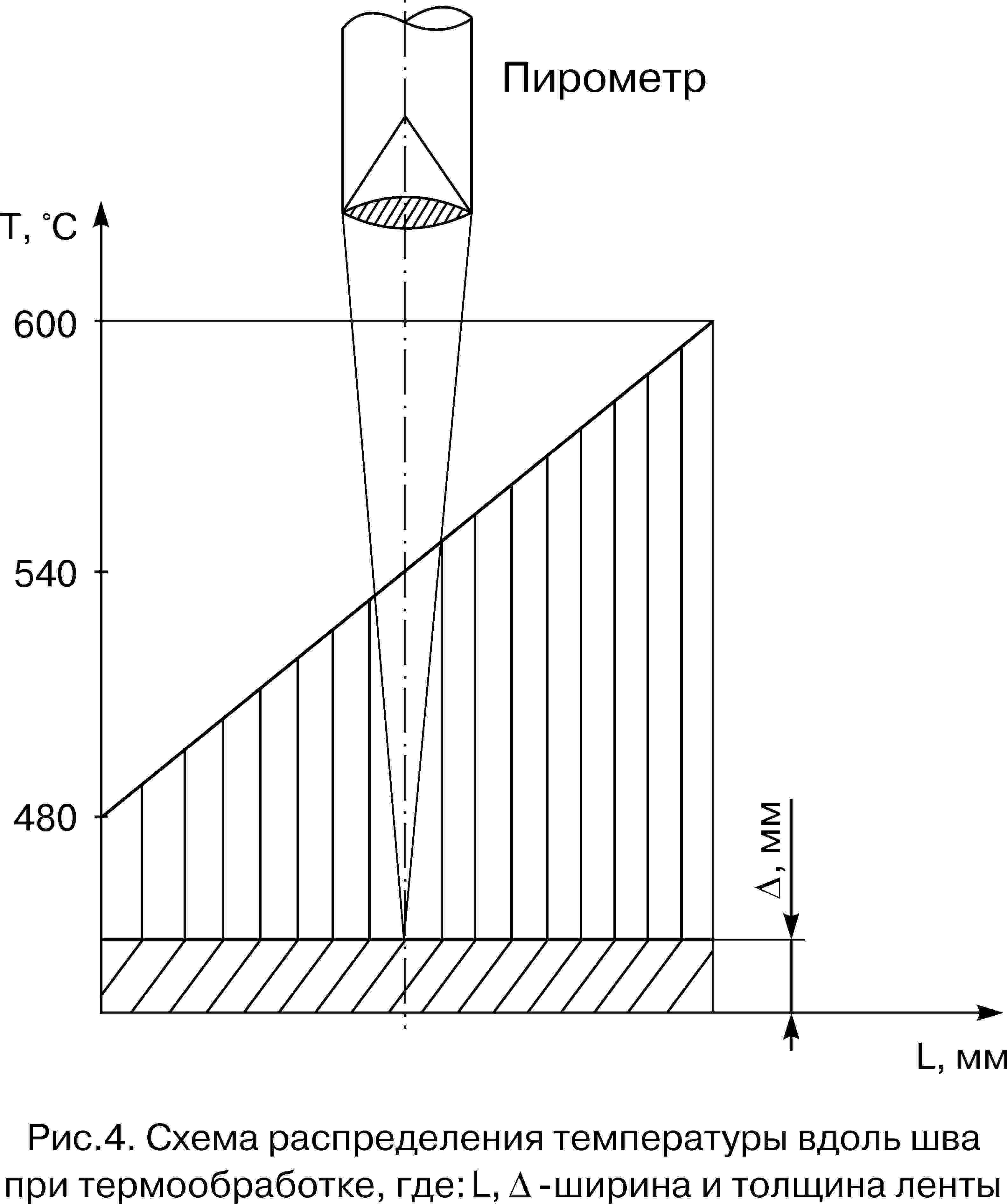

В начале процесса оплавления распределение температуры на оплавленных торцах неравномерно, причем степень неравномерности по мере нагрева уменьшается (рис.3). Хотя расплавленные участки появляются уже в начале оплавления, средняя температура на торцах растет постепенно до тех пор, пока их поверхности не покроются более или менее равномерным слоем расплавленного металла. Это обеспечивается при установившемся процессе оплавления, когда перемычки последовательно и многократно с большой частотой возникают и разрушаются по всей площади торцов деталей (рис.3,б). С увеличением времени существования перемычек градиент температуры нагрева деталей снижается, и наоборот. Перемычки в стадии их формирования до момента разрушения служат источниками нагрева металла околошовной зоны за счет теплопередачи от них тепла в тело деталей. При разрушении перемычек выброс нагретого металла за пределы искрового промежутка рассматривается как потеря накопленной тепловой энергии. Разрушение перемычек сопровождается образованием на торцах углублений – кратеров. С увеличением размера перемычек соответственно увеличиваются размеры кратеров, рельеф поверхности торцов ухудшается. Для процесса оплавления характерны высокие локальные плотности тока в перемычках и малая средняя плотность тока (значительно ниже, чем при сварке сопротивлением). Следует отметить, что при сварке оплавлением требования к качеству реза торцов лент ножницами значительно ниже, поскольку оплавление обеспечивает равномерный нагрев даже при большой косине реза. Механические свойства сварных соединений ленточных пил, полученные контактной стыковой сваркой оплавлением, значительно превосходят свойства соединений, выполненных сваркой сопротивлением. Условия разрушения и удаления оксидов при стыковой сварке зависят от нагрева торцов – от температуры и ее градиента в зоне соединения. При сварке оплавлением удаление окислов облегчено. Оно происходит вместе с частицами расплавленного металла, выбрасываемого из стыка в грат. При осадке оксиды вытесняются из стыка вместе с жидким и твердым металлом. Оксиды находятся на жидкой подложке и их твердость не оказывает существенного влияния на процесс удаления. Кроме того избыточное давление паров металла, возникающее при оплавлении, защищает расплавленный металл от окисления, затрудняя проникновение воздуха в искровой зазор. Скорость оплавления Vопл является одним из главных параметров режима стыковой сварки и оказывает решающее влияние на температурное поле, равномерность распределения температуры в стыке, рельеф поверхности торцов, степень окисления металла торцов и в конечном итоге на качество сварного соединения. При оплавлении деталей до одного и того же значения увеличение средней скорости оплавления приводит к сужению зоны нагрева, увеличению градиента температуры, уменьшению времени существования перемычек и более равномерному нагреву торцов вследствие их более интенсивного оплавления. В тоже время повышение скорости приводит к увеличению размера перемычек и кратеров (к ухудшению рельефа поверхности). При снижении скорости оплавления увеличивается длительность существования перемычек и глубина прогрева деталей, градиент температуры снижается, размеры перемычек уменьшаются и рельеф улучшается. Однако нагрев торцов становится менее равномерным. Для конкретных деталей, металлов и условий сварки существует некоторая оптимальная средняя скорость оплавления, которая обеспечивает наилучшие показатели качества соединений. Так, например, чем больше активность металла к образованию оксидов и взаимодействию с атмосферными газами, тем больше должна быть скорость оплавления. Существует некоторая постоянная скорость оплавления, зависящая от теплофизических свойств свариваемых металлов и условий оплавления, при которой достаточно оплавить каждую деталь на некоторую величину, чтобы приблизиться к квазистационарному состоянию. При этом состоянии дальнейшее оплавление практически не изменяет температурное поле и приводит лишь к неоправданному укорочению деталей. Устойчивость процесса оплавления. Для устойчивого равномерного процесса оплавления мгновенная скорость сближения деталей Vсбл должна соответствовать мгновенной скорости оплавления Vопл (скорости фактического укорочения). При Vсбл » Vопл искровой зазор уменьшится, а диаметр перемычек увеличится на столько, что их разрушение станет невозможным, произойдет короткое замыкание деталей и оплавление прекратится. При Vсбл « Vопл образование и разрушение перемычек сопровождается увеличением искрового зазора и перерывами в процессе оплавления, что приводит к окислению металла. Мгновенная скорость оплавления зависит от того, с какой скоростью металл на торцах деталей может быть расплавлен и частично нагрет до температуры кипения. Это определяется тепловой мощностью, развиваемой в искровом зазоре при оплавлении. Мгновенная скорость оплавления растет с увеличением тепловой и полезной электрической мощности, с уменьшением градиента температуры и с повышением температуры торцов. В начале процесса, когда детали холодные оплавление идет медленно. По мере подогрева торцов Vопл растет. Для поддержания непрерывного процесса оплавления при неизменной мощности скорость сближения деталей должна соответствовать скорости оплавления. Прогрев деталей увеличивает требуемую скорость их сближения при данной мощности. Для того чтобы начать оплавление холодных деталей и устойчиво его поддерживать, сближение оплавляемых деталей должно идти с заданной скоростью по заданной программе. Для этого часто применяют параболический закон сближения деталей. Вместо жестких программ скорость сближения деталей связывают с параметрами, оказывающими влияние на устойчивость оплавления, например, такими как напряжение и ток сварки, частота пульсаций тока при разрушении перемычки, температура торцов деталей и др. На устойчивость оплавления оказывают влияние: запас полезной электрической мощности машины, эффект саморегулирования, предварительный подогрев деталей перед оплавлением, геометрия соединения, локальная интенсивность процесса, род тока и др. Саморегулирование – основное условие устойчивого оплавления. Оно возможно в том случае, если снижение сопротивления искрового зазора Rк компенсируется быстрым нарастанием тока сварки и повышением полезной электрической мощности машины, [3]. Для устойчивого оплавления необходим 3…5 - кратный запас устойчивости, который представляет собой отношение тока короткого замыкания к среднему току при оплавлении. На практике для обеспечения устойчивого оплавления применяют сварочные машины с 3…5 - кратным запасом мощности. При большой мощности машин даже кратковременный срыв оплавления с переходом на нагрев сопротивлением (кратковременное короткое замыкание) приводит к резкому увеличению тока. Это обусловливается тем, что напряжения, необходимые для устойчивого оплавления, приблизительно в 1,5 раза выше, чем напряжения, необходимые для нагрева сопротивлением. Переход на нагрев сопротивлением при большом вторичном напряжении и большой мощности машин приводит к резкому увеличению тока и к перегреву металла в зоне соединения. Поэтому разработка новых сварочных машин с меньшим запасом электрической мощности, обеспечивающих высокое и стабильное качество соединений, весьма актуальна. Процесс оплавления должен иметь не только общую, но и локальную устойчивость или локальную интенсивность, которая характеризуется частотой образования и разрушения перемычек в отдельных точках поверхности торцов. Нарушения локальной интенсивности способствуют возникновению окислительных процессов, непроваров и других дефектов. Высокая локальная интенсивность особенно необходима в конце оплавления. Следует отметить, что процесс оплавления целесообразно вести при минимально возможном вторичном напряжении, однако достаточном для устойчивого оплавления. При этом время пребывания перемычек в искровом зазоре, доля теплоты, идущей непосредственно на нагрев деталей, глубина прогрева деталей увеличиваются, больше расплавленного металла остается на торцах. В этом случае термический коэффициент полезного действия процесса оплавления максимален. При контактной стыковой сварке оплавлением усилие осадки не зависит от скорости оплавления и может регулироваться в широких пределах. Поэтому возможно разработать технологию сварки ленточных пил с высокой скоростью закрытия искрового зазора и высокой скоростью осадки. Это позволит повысить качество получаемых соединений, поскольку ускоренное закрытие искрового зазора при осадке снижает вероятность окисления расплавленного металла, а большая скорость деформации зоны соединения обеспечит получение мелкозернистой структуры металла шва. Скорость осадки растет с увеличением усилия осадки и уменьшением массы подвижного зажима. Однако существенно увеличить скорость осадки при сварке на существующем оборудовании затруднительно, так как большие усилия осадки приводят к потере устойчивости торцов лент, а масса подвижного зажима определена конструкцией машины и не может быть изменена. Особенно мала скорость осадки при сварке сечений, которые являются минимальными для сварочной машины. Это обусловлено необходимостью применения малых усилий осадки, при которых сохраняется устойчивость торцов деталей в процессе деформации. Кроме этого повышение скорости крайне желательно при сварке сложно свариваемых сталей и сплавов. К таким сталям относятся пружинные и быстрорежущие стали, из которых изготовлены биметаллические пилы, а, как известно, получить стабильное качество сварки биметаллической пилы на существующих машинах задача трудновыполнимая. Поэтому актуальна разработка новых машин, которые смогут обеспечить повышенную скорость осадки и улучшить качество получаемых соединений. Параметры режима контактной стыковой сварки оплавлением зависят от сечения свариваемых деталей, теплопроводности и температуры плавления металла и определяются в основном скоростью оплавления, которая задается также с учетом активности металла к окислительным процессам и испарения легирующих элементов. Усилие и скорость осадки также зависят от теплопроводности металла и его активности к окислению. Режимы сварки определяют следующие параметры: - установочная длина деталей l1 + l2 (вылеты деталей из электродов машины); - припуск на оплавление Δопл (суммарное уменьшение установочной длины деталей при оплавлении); - осадка под током Δос.ток; - осадка Δос (включает в себя осадку под током и без тока); - скорость оплавления Vопл; - усилие осадки Fос; - плотность тока оплавления jопл; - длительность оплавления tсв; - скорость и длительность осадки Vос и tос Последние два параметра (Vос и tос) зависят от конструкции сварочной машины (массы подвижных частей, инерционности привода осадки и др.). Установочная длина деталей под сварку Lсв определяется из выражения: Lсв = l1 + l2 = (0,7…1,2)d, (4) где: d – толщина ленты, либо диаметр стержня. При выборе установочной длины учитывают, что при малой ее величине происходит большой отвод теплоты в электроды машины, зона нагрева сужается. При увеличении Lсв растет требуемая электрическая мощность и ухудшается устойчивость деталей при осадке. Припуск на оплавление Δопл выбирают из условия получения равномерного нагрева деталей по сечению, величину осадки под током Δос.ток - с учетом получения необходимой величины деформации, скорость оплавления Vопл выбирают из условия получения определенного распределения температуры. Усилие осадки Fос определяют из условия получения необходимой величины осадки Δос при обеспечении устойчивости деталей в процессе деформации. Плотность тока при оплавлении jопл должна обеспечивать устойчивый процесс оплавления, при этом вторичное напряжение сварочного трансформатора выбирают минимальным также из условия получения устойчивого оплавления. Дефекты соединений и причины их образования. Сварные соединения, выполненные сваркой оплавлением на оптимальных режимах, по прочности и пластичности близки по свойствам к основному металлу. При сварке сопротивлением в большинстве случаев не удается добиться полного удаления оксидов из стыка. Поэтому оценочные показатели таких соединений (особенно по пластичности) ниже, чем у основного металла. Различные возмущающие действия, которые могут накладываться на процесс сварки, вызывают появление дефектов, ухудшающих механические свойства сварных соединений. Основными дефектами являются непровары, рыхлоты, искривления волокон, расслоения и трещины, а также дефекты структуры металла шва. Непровары возникают вследствие неполного удаления из стыка оксидов. Образование рыхлот связано с усадочными дефектами в кратерах, заполненных жидким металлом. Искривления волокон в области стыка, расслоения и трещины обычно наблюдаются при чрезмерной осадке металлов с ярко выраженной текстурой. К дефектам структуры соединений относятся крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в зоне сварки и др. Крупное зерно образуется вследствие перегрева металла. Загрязнение связано с окислением при сварке, а также иногда с наличием большого количества таких включений в основном металле. Обеднение шва легирующими элементами происходит вследствие диффузионных процессов, а также из-за выгорания, испарения и выдавливания металла, находящегося в жидком и твердом состоянии. Примером такого дефекта может служить образующийся в стыке при сварке углеродистых сталей обезуглероженный слой с пониженной твердостью. Контроль качества сварных соединений заключается в качественной или количественной оценке основных признаков, характеризующих их работоспособность. Контроль соединений лент, пил, прутков и проволок, выполненных контактной стыковой сваркой, проводится как с разрушением соединения, так и без разрушения. Внешний осмотр – самый простой и распространенный способ контроля без разрушения, при котором сварное соединение сравнивается с эталоном. Другие методы неразрушающего контроля – радиационный, электромагнитный и ультразвуковой редко применяются при сварке рассматриваемых сечений. Контроль с разрушением проводят путем испытания технологических образцов, а при необходимости и выборочных партий сваренных изделий. Практически этот способ контроля дает консультативную информацию (информацию по аналогии), так как качество неразрушенных соединений в изделиях остается неизвестным. В то же время простота и наглядность результатов обусловили широкое применения разрушающего контроля. По результатам испытания технологических образцов производят подбор режимов сварки и проверку стабильности работы сварочного оборудования. Образец разрушают по зоне соединения и проводят анализ излома (визуально с просмотром через лупу, с проведением микрофрактографических исследований), сравнивая его с эталонным изломом. Кроме этого образцы подвергают испытаниям на статический изгиб, ударный разрыв, на количество перегибов на 180 градусов и др. На наш взгляд для рассматриваемых сечений наиболее рационально и информативно применять испытания на количество перегибов. Такие испытания позволяют оценивать как прочностные, так и пластические свойства сварных соединений. Их необходимо проводить перед началом работы ежедневно и каждый раз после переналадки машины на другой режим сварки. Машины для контактной стыковой сварки оплавлением ленточных пил, предлагаемые на рынке, IDEAL BAS 040, IDEAL BAS 050 - 01, IDEAL BAS 050 - 11, IDEAL BAS 060 - 01, IDEAL BAS 060 – 11, IDEAL BAS 100, IDAEL BAS 120 (Германия), FULGOR FW400, (Италия), FL 50 (Китай) выполнены по традиционной однотипной схеме и отличаются друг от друга, в основном, мощностью и внешним видом. Машины украинских производителей Г-22 и облагороженная внешне, но ухудшенная по жесткости конструкции ее копия МС4 - тяжелые, не надежные, не отвечающие настоящему времени конструкции. Рассмотрим наиболее удачные машины IDEAL BAS 040, IDEAL BAS 050 - 01, IDEAL BAS 050 - 11, IDEAL BAS 060 - 01, IDEAL BAS 060 – 11 (Германия). Данные машины достаточно популярны (несмотря на высокую стоимость), поскольку позволяют получать стабильное качество сварки. Машины доступны, т.к. выпускаются серийно, могут комплектоваться пирометрическими устройствами для автоматического поддержания температуры при термообработке, ножницами для резки пил и зачистными устройствами. Аргументом в пользу выбора этих машин часто является наличие пирометра. По нашему мнению данный аргумент является ошибочным и вот почему. Поскольку автоматическая система термообработки, включающая пирометр, измеряет и поддерживает температуру в точке (приблизительно на площади 1 мм2) необходимо, чтобы при термообработке температура металла по ширине ленты была одинаковой. Это возможно только в случае обеспечения равноценного подвода электрического тока в обоих зажимах, т.е. распределение усилий прижима и контактных сопротивлений в токоподводах по ширине ленты должно быть равномерным и одинаковым в обоих зажимах. Для этого необходимо, чтобы контактные поверхности были идеально чистыми и ровными при каждой сварке. На практике чистота контактных поверхностей, при которой обеспечивается достаточно равномерный нагрев и соответственно удовлетворительная работа пирометра сохраняется лишь для ограниченного количества сварок (10…20 сварок). При большем количестве сварок токоподводы недопустимо загрязняются и при термообработке неравномерность нагрева ленты по ширине может достигать 120 градусов, рис.4. В этом случае машина будет выполнять термообработку стыка по измерениям пирометра для 540 оС. При этом реальное распределение температуры в шве не будет соответствовать показаниям пирометра и это скажется на качестве соединения. Чтобы этого не происходило, производитель рекомендует снимать токоподводящие губки с машины и производить их шлифовку на шлифовальном станке через каждые 10…20 сварок (в зависимости от ширины свариваемых лент). Что же делать? Как вести термообработку? По нашему мнению наиболее рационально выполнять термообработку вручную, визуально оценивая усредненную температуру стыка. При этом оператор – сварщик в зависимости от неравномерности нагрева может корректировать как температуру, так и длительность нагрева зоны термообработки. Естественно, неравномерность нагрева не должна быть очень большой, токоподводы необходимо шлифовать, но с большей периодичностью. По нашим наблюдениям в процессе обучения сварщик достигает приемлемой квалификации уже в течение первого дня обучения.

К недостаткам рассмотренных сварочных машин можно отнести следующее:

а). Обеспечение устойчивости оплавления путем повышения запаса электрической мощности при срыве оплавления и кратковременных коротких замыканиях приводит к резкому увеличению тока сварки и к перегреву металла в зоне соединения. При срыве оплавления подвижный зажим продолжает перемещение со скоростью, предусмотренной для процесса оплавления. Это затягивает время восстановления устойчивого оплавления. б). При конструировании рассматриваемого типоразмера сварочных машин стремление разработчиков снизить сопротивление короткого замыкания сварочного контура приводит к использованию трансформаторов неоправданно высокой мощности. В свою очередь при срыве оплавления это приводит к запредельному увеличению тока сварки и соответственно к перегреву соединения. в). Расположение зажимов лент не симметричное по отношению к оси сварочного трансформатора не обеспечивает равномерного нагрева лент при термообработке (электромагнитное поле трансформатора смещает линии тока); г). Большие массы подвижных зажимов обусловливают малые скорости осадки при сварке сечений, которые являются минимальными для сварочной машины. д). Процесс оплавления сопровождается выделением большого количества частиц металла в виде брызг и аэрозоли. Поэтому во всех сварочных машинах чрезвычайно уязвимы подшипники каретки подвижного зажима и поверхности медных токоподводящих губок. е). Для шлифовки токоподводов необходимо их снятие со сварочной машины. Из выше изложенного ясно, что существующие сварочные машины исчерпали свои возможности по улучшению свойств сварных соединений. Поэтому была разработана и внедрена в производство серия машин для стыковой сварки оплавлением нового поколения, рис. 5, [4]. В данных машинах отсутствуют выше перечисленные недостатки. Машины имеют малую массу подвижных частей, обеспечивают высокую скорость осадки при сварке, как малых, так и больших сечений. Основные особенности разработанных машин, отличающие их от машин, выпускаемых мировой промышленностью следующие: 1. Привод оплавления: пружинно-гидравлический с регулируемой скоростью оплавления (без гидростанции); 2. Привод осадки пружинный с динамической регулировкой усилия в стыке непосредственно в процессе осадки. 3. Машины обеспечивают максимальную (заложенную в конструкции) скорость при закрытии искрового зазора и в процессе осадки при сварке всех сечений, на всех режимах сварки. 4. Каретка подвижного зажима не имеет трущихся частей (не имеет подшипников) и не требует специального обслуживания в процессе эксплуатации машины. 5. Зажимы лент раскрываются таким образом, что обеспечивают полный доступ к токоподводящим губкам для их очистки после каждой сварки. 6. Взвод силовой пружины, управление циклом сварки, регулировка температуры при термообработке, т.е. полное управление машиной осуществляется одним рычагом (нет кнопок управления) и доступно сварщику с минимальной квалификацией. 7. Трансформатор сконструирован таким образом, что потери мощности от магнитных потоков рассеяния сведены к минимуму. Технические данные машин для контактной стыковой сварки оплавлением "Чайка" приведены в таблице. Разработанное оборудование запатентовано, имеет высокую надежность и обеспечивает стабильное качество сварных соединений как прутков и проволок, так и ленточных пил. В процессе эксплуатации сварочной машины МКССО-60Б установлено, что процент брака при сварке биметаллических пил фирмы FENES, BAHCO и EBERLE по сравнению со сваркой на машинах IDEAL BAS 040, IDEAL BAS 050 - 01, IDEAL BAS 050 - 11, IDEAL BAS 060 - 01, IDEAL BAS 060 – 11 снизился в четыре раза и составил 0,5%. Технические данные машин для контактной стыковой сварки оплавлением «Чайка»

ЛИТЕРАТУРА 1. Орлов Б.Д., Чакалев А.А., Дмитриев А.Л. Технология и оборудование контактной сварки: Учебник для машиностроительных вузов/ под общ. Ред. Б.Д. Орлова. – 2-ое изд., перераб. и доп. – М. Машиностроение, 19865.-352 с. 2. Кучук-Яценко С.И., Лебедев В.К. Контактная стыковая сварка непрерывным оплавлением. Киев: Наукова думка, 1976, 328 с. 3. Патон Б.Е., Лебедев В.К. Электрооборудование для контактной сварки. Элементы теории. Москва. Машиностроение, 1969, 440 с. 4. Патент на изобретение Ν77255 «Машина для контактной стыковой сварки оплавлением «ЧАЙКА». Зарегистрировано в Государственном реестре патентов Украины на изобретения 15 ноября 2006 г. Опубликовано в Бюл. Ν2 от 15.02.2006 г. и в Бюл. Ν11 от 15.11.2006 г.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вернутся назад - На главную | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Контакты | |||

|

|||

| Схема проезда ... | |||

Русский

Русский